短納期と高精度加工を両立

3次元ならではの設計支援で、あらゆる課題を解決

競争力のある

“ものづくり”をお手伝いします

私たちは”ものづくり”の

「未来」を創造する射出成形金型メーカーです

- ーお知らせー

- 2023.7 ホームページをリニューアルしました

- ーお知らせー

- 2023.7 ホームページをリニューアルしました

こんな「お困りごと」があれば

ご相談ください!

- 寸法精度が厳しい樹脂製品だから、精度の良い加工が出来ないと困る!

- 複数部品の開発依頼!限られた期間で複数型こなさないとならない

- 樹脂製品の知識は全くないので、内部の組み付け構造設計含め、相談したい!

- 想定外の事故が発生!早急に金型を修理しなければ!

お任せください。

すべて、当社で解決できます!

髙井金型工作所なら短納期対応と高精度加工を両立。

業界で優位を保てる強力なパートナーシップを提供します。

【1970年創業】株式会社髙井金型工作所は、兵庫県加西市で射出成形金型製造一筋50年余り。”ものづくり”の「未来」を創造する金型メーカーです。業界最高峰の高精度を誇る高速加工マシニングセンタを2台保有し、短納期対応と高精度加工の両立を実現。豊富な経験と3次元ならではの設計支援で、開発から量産まであらゆる場面での課題解決が可能。競合に対して優位を保てる強力なパートナーシップを提供します。

サービス

SERVICES

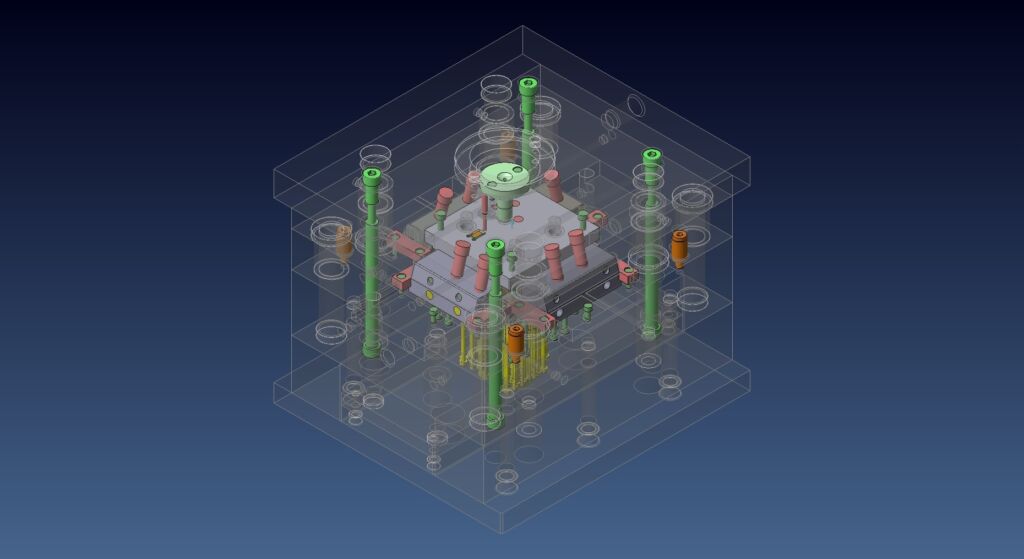

金型製作

3次元設計支援

1970年創業来、築き上げてきた信頼と実績

50年以上、選ばれ続ける3つの理由

株式会社髙井金型工作所の特徴

Reason 1

業界最高水準の

高精度加工を実現

業界最高の高精度を誇るYASDA製高速加工マシニングセンタを2台保有により安定した高精度加工をお約束します。

設備紹介

Reason 2

3次元データネイティブの効率の良い生産体制を構築

3次元CADに関してはWINDOWSが普及する前から導入しており、豊富な運用実績があります。上流のPCから下流の設備まで、情報伝達は、データのみで行う効率の良い生産体制を構築しています。

CAD/CAM紹介

Reason 3

長年の経験と設計の力、自己課題解決力で無理難題を解決

1970年から射出成形金型に携わり、あらゆる業界の方策を吸収してきた経験により、樹脂製品設計のノウハウが豊富です。それに加えて、大手企業での設備設計経験も生かして、一般的な生産技術を含めた多方面からの様々な提案が可能です。

それに加えて、自前の高精度設備を活用して、社内で設計から製作まで、一貫して自己完結で課題解決出来る力が、我々の絶対的な強みです。

強力なパートナーであるために…

髙井金型工作所が、御社に提供できる3つのベネフィット

01

差別化と信頼性

の高い金型作り

増面型・更新型・修理等、同じ金型や部品を複数製作しても、高精度加工によりバラツキの心配はなく、安定供給が可能です。特にミクロン台の寸法調整が要求される案件は、高精度を実現出来る設備がないと対応はまず不可能。高精度を生かした差別化と、信頼性の高い金型作りで、強力なパートナーシップを提供することが可能です。

02

業界最速レベル

のスピード感

無駄のない3次元ベースのIT環境に加え、高速加工を実現する設備群、小回りの利く組織のレスポンスを生かして、新規立ち上げ、既設改造問わず、急な改変や特急対応に柔軟に対応。しかも、短納期を実現します。10名程度の小規模な組織ながら3台の高速加工マシニングセンタ稼働実績は、我々の高い生産能力の証となっています。

03

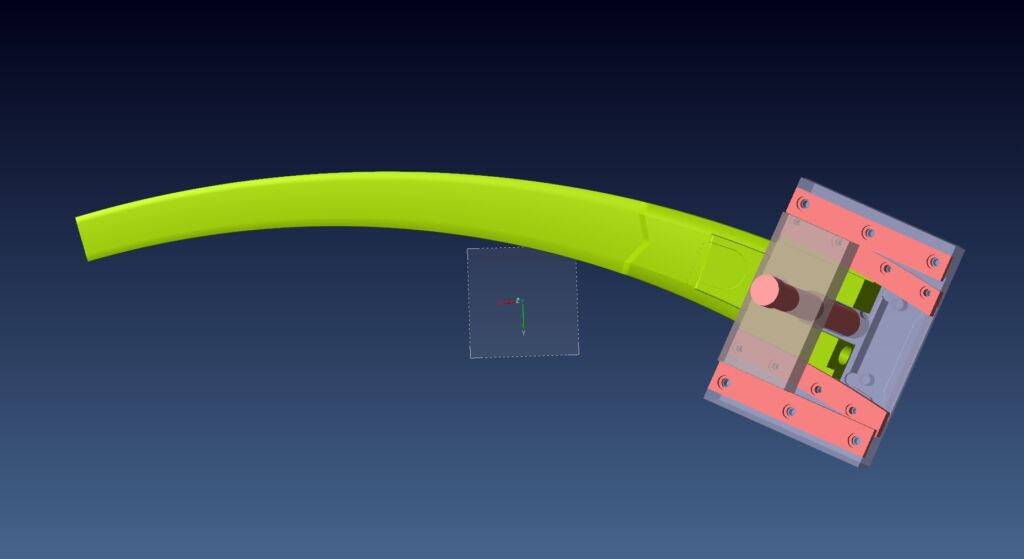

3次元ならでは

の設計支援

製品開発段階においては、3次元環境を生かしたコンカレント設計支援により、開発から金型製作・量産までのリードタイムの画期的な短縮が可能。さらに、総合的なコスト低減対策や量産時における最適化等まで当初の設計に盛り込みます。また、一般的な生産技術の設計経験から量産現場や成形機周辺機器も含めて3次元環境で課題解決する事が出来ます。

ご依頼から納品までの流れ

FLOW

01.お問い合わせ

まずはお問い合わせフォームまたはお電話にて、お問い合わせください。

02.見積・納期回答

金型製作に必要な予算と納期を回答致します。

必要な項目

①樹脂製品の形状情報(樹脂名、3Dデータ、図面、サンプル品等) ②金型仕様(取数・ゲート構造・主要鋼材・搭載予定成形機等) ③御希望の納期・開発スケジュール

▼

03.発注・打合せ

通常、製品設計者・樹脂製品生産者・金型設計の3者で、製品用途から量産性まで考慮して、実際に金型製作設計に必要な情報を細かくやり取りして仕様を詰めていきます。製作前の承認事項(型割PL・EP位置・ゲート形状)があればこの段階で確認し、承認頂いてから着工致します。原則、3D環境で進めさせていただきます。

▼

04.金型設計・材料手配

樹脂製品の3Dデータを基に金型を設計し、それぞれ部品へ展開していきます。次に設計完了したデータを基に、社内加工部品は材料(主に鋼材)を、購入部品(ピン関連)を手配します。

▼

05.部品加工・組立

設計から供給された3Dデータを基に工作機械を動かす加工プログラムを作成、材料を工作機械に固定して設計された形状・寸法に加工を行います。加工完了した部品と、購入部品を組み込んで金型を組立ます。最後に出荷前確認として、金型の動作、冷却回路の気密等の検査を行います。

▼

06.完成確認・検収

実際に成形してみて、金型の動作・製品の形状等、不具合がないか確認を行います。当初打合せ通りの仕様・寸法が確認出来れば完成、納入・検収となります。

コラム

射出成形金型の基礎知識や3次元CADについて

COLUMN

Clear Filters

3次元活用の変遷

3次元活用の変遷

3次元CAD

CAD支給データについて

CAD支給データについて

3次元CAD

3次元CADってなに?

3次元CADってなに?

3次元CAD

もっと見る

よくある質問

FAQ

- 納期はどれぐらいかかりますか?

A 金型の大小や構造の複雑さ、部品点数を含めて大きく変わりますが、過去の実績として5日~3か月になります。通常、大体のものは、実働2~3週間程度あれば問題ありません。

- 金型のサイズはどれくらいまで製作可能ですか?

A 実績として、W700×H800×T600 程度になります。工場内外の搬送重量限界は、2.8Tになります。

- 金型を出来る限り安く作りたいのですが…

A 条件の整った3Dデータを支給頂くと、価格・納期とも有利になります。なお、着工前のヒヤリングで詳細な内容をお聞きして、可能な限り必要のない部分は省き対応させて頂きます。但し、弊社の設備はそもそもローコストを念頭に置いたものではない事を御理解願います。

- 3Dデータ支給の場合、気を付ける事はありますか?

A データのフォーマットとしては、PARASOLID、STEP等がエラーが少なく望ましいです。内容としては、交差のセンター値、若しくは実際にほしい寸法でのモデルで抜き勾配もついていれば、弊社で修正する事なくそのまま使えますので、リードタイム短縮・コストダウンに反映されます。

- 製作時の寸法精度管理について

A 通常は、すべての工程において5μ単位を基本に製作しています。実績としては2μ刻みの調整を行った事があります。

- 得意な分野は何ですか?

A 成形機では、100T以下のものであれば、すべて内製対応出来るので有利です。複雑で部品点数が多くなる金型も精度が重要になるので得意分野になります。