金型製作実績

WORKS

1970 年創業以来、自動車、家電、雑貨等の分野を問わず、様々な用途のプラスチック製品の射出成形金型を、数多く手掛けて参りました。射出成形金型専門メーカーとして、長年蓄積されたノウハウ・実績から、射出成形に対する様々な要望にお答えする事が出来ます。

※御取引先様との機密保持契約により製品画像等詳細は開示できません

|

分 類 |

品 目 |

| 電装部品 | コイルボビン|ターミナル |

| 自動車外装品 | バンバー小物|グリル小物 |

| 自動車内装品 | インパネ小物|コンソール小物|シート周り部品 |

| 自動車機構部品 | ブレーキ系統部品|エアバッグ部品|吸気系統小物部品|電動車両用部品 |

| 雑貨 | コンパクトミラー|各種グリップ|ブラシ|金物部品|食品容器|釣具部品|文房具 |

| 住宅資材 | サッシ部品|温水用継手|シャワー |

| 携帯電話 | 機構部品|外装小物部品|モックアップ |

| 産業用機械 | ギヤ|プーリー|紙幣搬送部品|半導体機器部品|計測機器部品|伝導力機器部品 |

| 理化学検査用品 | チューブカバー|チューブラック |

| 家電 | クリーナー部品|バッテリーケース|プリンター部品|アンテナ部品 |

| その他 | 電子部品|オートバイ部品 |

得意分野

01

小さなサイズの金型

✓ 金型サイズ:W400×H600

✓ 以内 重 量:1t以下

✓ 成形機:100t 以下

全行程を自社設備のみで対応でき、場合によっては 主力機である YASDA でほぼすべての加工を行う事も可能ですので、加工精度・納期管理共に強力に担保出来ます。

02

焼入型の短納期対応

熱処理後の鋼材加工を、従来の主力工法であった放電加工等に頼る事無く、高精度高速切削加工に置き換え可能なので、圧倒的な工数削減と工程集約による精度保証が実現出来ます。

- 高精度加工により実現可能な事例紹介 -

弊社は、高精度加工こそ金型の高品質の証ととらえ、業界分野を問わず様々な案件を数多く手掛けて参りました。

以下に、高精度加工だからこそ実現出来た事例を紹介致します。

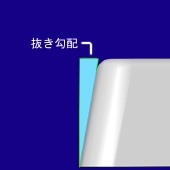

金型割面の段差・バリを最小限に

✓ 薄いフィルムに触れる ✓ 細い巻線(30μ)

✓ 紙幣搬送 ✓ 人体接触面

✓ 止水面 ✓ 高品位外観面

細かな寸法調整が可能

✓ 樹脂の接触圧でトルク発生する構造

✓ 真円度が必要で楕円補正を要するもの

✓ 溶着リブの調整 ✓ 圧入部品嵌合調整

✓ インサート成形

複数型、複数個部品製作した時のバラツキを最小に

✓ 更新型 ✓ 増面型 ✓ 多数個取金型

✓ 修理対応時の部品作成

精密を要するものに対応

✓ 部品点数が多い精密型

✓ 高流動性樹脂のガスベント加工

金型技術紹介

01

型内ゲートカット機構

射出成形品には絶対必要な「ゲート」ですが、電動成形機のプレエジェクタ機能を活用して、成形工程内で高精度にゲートの切断処理を行います。金型内で冷却工程前にゲートが切断される為、ニッパー使用の時の様な切断面の白化、ムシレ、ワレ、バラツキがなく、ゲート跡は通常の EP 跡と変わりませんので、一見するとゲートのない高品位な射出成形品を生産する事が可能になります。

このようなご要望に!

- 後処理でゲートカット工程を省いて、コストダウンを図りたい。

- 高品位な樹脂製品なので、目立つゲート跡を残したくない。

- 極小部品なので、ゲートを入れる所がない。

02

真空引き回路

通常、樹脂の最終充填箇所等に成形時に発生したガスを逃がすためのベント加工を行いますが、この真空引き回路方式は、単に大気圧に開放するだけでなく、負圧により強制的にガスを取り除きます。

ハイサイクルになればなるほど、最終充填箇所のガス圧縮熱による金型へのダメージは大きくなりますが真空引き回路を採用する事によりガス圧縮を和らげ、金型へのダメージを防ぎます。そして、成形時に発生するガスは温度が下がると固化して金型内に滞留してしまい、通常は分解・清掃しないと取り除けませんが、真空引き回路採用の場合は、ガスが固化する前に強制的に取り除くので、長期間の安定成形に貢献致します。なお、流動長に不安のある薄肉成形においても有効な結果が得られた実績があります。

このようなご要望に!

- ガスによる不良発生を防いで、コストダウン及び生産性向上を図りたい。

- メンテナンスサイクル延長により、コストダウン及び生産性向上を図りたい。

- 薄肉成形品の安定生産、品質向上の実現 。

03

ホットランナー

一般的に多いコールドランナー方式では、成形機ノズルからゲートまでの樹脂の流路であるランナーは粉砕加工して再利用しない限り、材料ロスになりますが、ホットランナーの場合は、ランナーが全く発生しないので材料ロスがなくなり、歩留まり率が良くなると共に、無駄な樹脂の硬化にエネルギーを使わない構造の為、成形サイクルアップを図る事が可能になり、その結果、大幅なコストダウンに貢献致します。但し、ホットランナーはそのユニットだけでも高価なので、初期費用が高くつく為、大量生産が見込めるものにおいて有効です。

このようなご要望に!

- ランナーレスによるコストダウンと成形サイクルアップによって、生産性向上を図りたい。

04

ホットスプルー

スプルー部分のみをホットランナー化する方式で、ホットランナーと同様の効果(成形サイクル短縮・材料コスト削減等)が見込める。ランナー部分はコールドのままなので、ホットランナーに比べその効果は限定的であるが、スプルー部品がコンパクトなので、既存のコールドランナー方式の金型に追加改造対応しやすいという利点があります。

このようなご要望に!

- 既存の金型を改造して、成形サイクルアップによるコストダウンを図りたい。

05

ハイサイクル対応

主に冷却効率をあげて成形サイクルの短縮を図ります。その方式としては、冷却回路の配置検討・冷却媒体の変更・熱伝導の良い鋼材採用等があります。金型設計時に、仕様として盛り込んでおけば成形サイクル 10sec 程度のハイサイクル対応も可能です。また、構造上どうしても冷却回路が配置できない箇所、例えば、細いコアピンやスリーブセンターピンの先端等は、熱伝導の良い鋼材変更で対応可能です。

このようなご要望に!

- 大量生産が見込めるアイテムなのでハイサイクル仕様にしてコストダウン及び生産性向上を図りたい。

- 既存の金型を改造して、成形サイクルアップによるコストダウンを図りたい。